Vergasungsprozess ohne Gaswäsche

Biomasse-Vergasung wird oft mit einer klebrigen, schwarzen Substanz in Verbindung gebracht: Teer. Er setzt sich an Rohrleitungen und Wärmetauschern ab und führt zu hohen Betriebs-, Wartungs- und Investitionskosten.

Im BioGaT-Vergasungsprozess ist Teer kein Problem, und – noch besser – er tritt gar nicht erst auf. Der Prozess beruht auf einer einfachen Idee, die komplexe Gaswäscher überflüssig macht: Das Produktgas wird nicht unter die Temperatur von 350°C abgekühlt. Kohlenwasserstoffverbindungen (und damit auch Teere) sind oberhalb dieser Temperatur als gasförmiger Bestandteil des Produktgases vorhanden. Eine Verschmutzung oder Verstopfung durch klebrige Kondensationsprodukte findet daher nicht statt. Vielmehr wird der Energieinhalt dieser Verbindungen in der Gasturbine in Strom umgewandelt und hat somit einen positiven Einfluss auf den Wirkungsgrad.

![]()

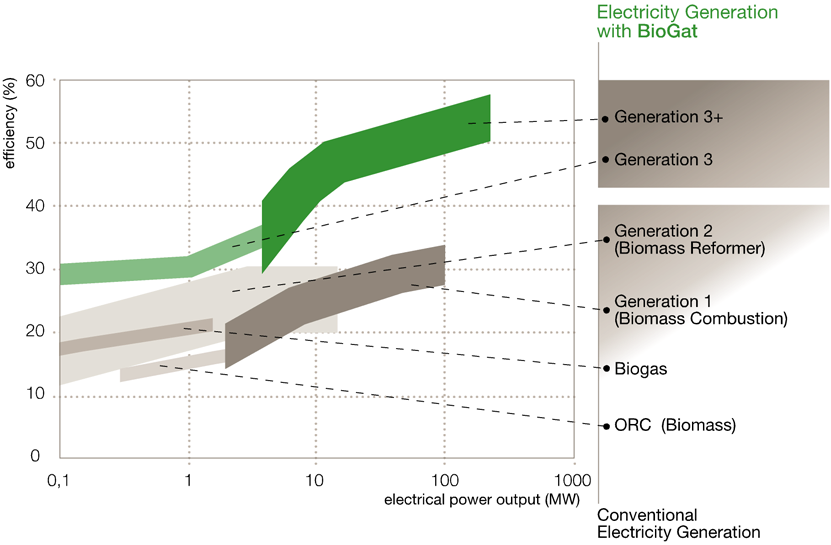

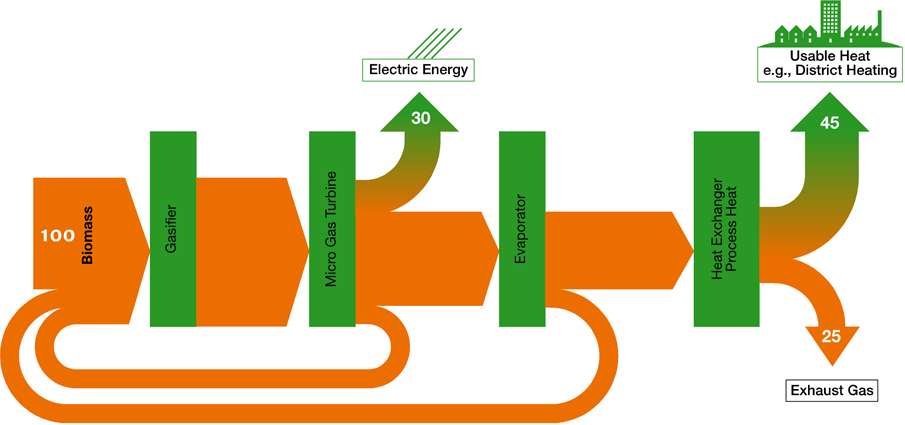

Ausgezeichneter, elektrischer Wirkungsgrad

Die BioGaT Vergasungstechnologie eröffnet eine neue Dimension elektrischen Wirkungsgrades für kleine, thermische Kraftwerke, die mit festem Brennstoff betrieben werden. Der erreichbare, elektrische Wirkungsgrad sinkt mit der abnehmenden Leistungsgröße von Anlagen (s. Diagramm). Trotzdem erreicht BioGaT beachtenswerte 30%, eine Zahl, die sonst nur um einen Faktor 10 größere Kraftwerke erreichen.

![]()

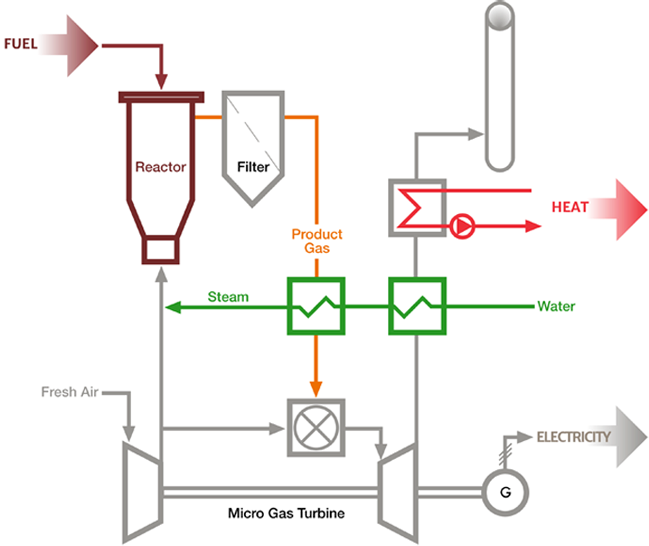

Vollständig integrierte Gasturbine

In einem Gasmotor können nur kalte Gase verwertet werden, nicht aber das heiße Produktgas aus dem BioGaT-Vergaser. BioGaT verwendet daher eine Mikro-Gasturbine, welche die Erzeugung von elektrischer Energie ohne Kühlung des Produktgases ermöglicht.

Wir haben diese Idee noch einen Schritt weiterentwickelt, indem wir die Gasturbine in den Vergasungsprozess integriert haben: Luft aus dem Gasturbinenverdichter wird verwendet um den Vergasungsreaktor mit Sauerstoff zu versorgen. Dieser versorgt die Gasturbine mit Brennstoff in Form von Produktgas, das nicht mehr weiter verdichtet werden muss. Diese Integration ist ausschlaggebend für den elektrischen Wirkungsgrad: der gesamte chemisch-thermische Energiefluss des Prozesses führt durch die Gasturbine und trägt so zur Umwandlung in elektrische Energie bei.

![]()

Brennstoffflexibilität durch Wirbelschichttechnologie

Der Vergasungsprozess findet in einem Wirbelschichtreaktor statt: Luft und rezirkuliertes Produktgas werden durch ein Sandbett (oder ähnliches Material) geblasen, sodass das Bett einen Zustand ähnlich einer Flüssigkeit erreicht. Festbrennstoff wird nun in das heiße Bett geworfen, wo eine partielle Verbrennung sowie die Vergasung stattfinden.

Da sich die Brennstoffpartikel so lange im Bett aufhalten, bis sie vollständig vergast sind, ist dieses Verfahren von Natur aus sehr flexibel gegenüber inhomogenen Brennstoffen.

Integrierte Dampfproduktion

Um die Umsetzung von Koks im Reaktor zu beschleunigen, wird aus der Abhitze der Gasturbinen produzierter Wasserdampf in den Reaktor eingebracht. Dieser Dampf kann auch für externe Beheizungszwecke verwendet werden, z.B. dann, wenn Prozessdampf auf einem höheren Temperaturniveau benötigt wird, als durch Heißwassersysteme zur Verfügung gestellt werden kann.